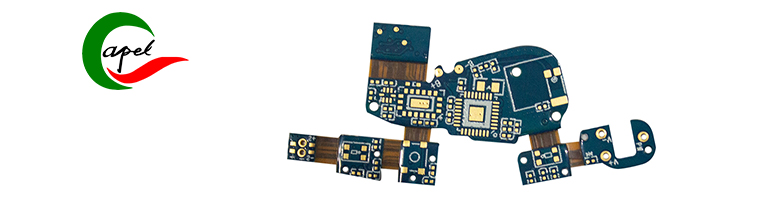

盲孔作為一種特殊的孔洞結構,由于無法從板的另一側進行鉆孔,給PCB設計和制造帶來了一定的挑戰。然而,通過合理的設計和先進的制造工藝,我們可以克服這一難題,確保盲孔的準確性和可靠性。

一、合理的設計

盲孔位置合理布局:在PCB設計階段,應根據電路板的整體布局和功能需求,合理地確定盲孔的位置。避免將盲孔布置在過于密集或存在其他特殊要求的區域,以確保鉆孔和后續工藝的可行性。

控制盲孔深度:根據實際需求,合理控制盲孔的深度。避免盲孔過深而導致鉆孔不穩定或制造成本增加。

二、選用適合的制造工藝

激光鉆孔技術:激光鉆孔技術能夠精確控制鉆孔深度和直徑,并且可以在較小的空間內完成鉆孔,適用于制造精密的盲孔。激光鉆孔技術具有高效、準確和可重復性好的特點,能夠滿足PCB上盲孔的制造需求。

三、嚴格的質量控制

鉆孔質量檢測:在PCB制造過程中,應對盲孔進行嚴格的質量檢測。通過使用顯微鏡和光學檢測設備等工具,對盲孔進行視覺檢查,確保其質量符合要求。

精確的定位標記:在PCB制造過程中,應對盲孔進行精確的定位標記。這可以通過使用先進的自動化設備和精密的制造工藝來實現,確保盲孔的位置和幾何尺寸的準確性。

四、與供應商的密切合作

在PCB制造過程中,與供應商進行密切的合作和溝通是解決盲孔難題的關鍵。及時傳遞設計要求和技術參數,了解最新的制造工藝和設備情況,并與供應商共同研究和解決可能出現的問題,從而實現高質量的盲孔制造。

通過合理的設計、選用適合的制造工藝、嚴格的質量控制以及與供應商的密切合作,我們可以有效地解決PCB上盲孔難題。這將確保盲孔的準確性和可靠性,提高PCB的品質和性能。隨著技術的不斷進步和制造工藝的改進,相信我們能夠更好地應對盲孔制造的挑戰,為PCB的發展提供更好的支持。